Unsere Wohnkabine ist noch im “Rohzustand” und soll jetzt Schritt für Schritt zweckmäßig und gemütlich für unsere künftigen Reisen ausgebaut werden. Mit den wichtigsten Ausbauten wollen wir bis Anfang April 2012 fertig sein. Dann soll der Mugel zum TÜV und die Zulassung zum Wohnmobil erhalten. In diesem Kapitel beschreiben wir die übergreifenden Tätigkeiten, die Arbeiten in den einzelnen Kabinenbereichen und technisch geprägte Themen werden separat in den Beiträgen aufgeführt.

Als erste Vorbereitungen werden alle Innenwände und der Boden angeschliffen. Anschließend wird alles wieder gereinigt, damit der Boden die Grundierung gut aufnimmt und die Wände später eine gute Verbindung mit dem Kleber eingehen.

Die Löcher im Boden, welche für die Verschraubung mit dem Hilfsrahmen notwendig sind, verschließen wir mit Spezial-Kleber. Dieser härtet in der Verbindung Holz/Metall aus und verhindert später, falls man von unten die Verbindung lösen muss, ein Durchdrehen der Schloßschrauben.

Die Bodenfläche wird mit Grundierung zweimal gestrichen, danach erfolgt der eigentliche Farbanstrich mit Bilgelack aus dem Bootsbau. Dieser ist als zusätzlicher Schutz der Kanten für die bereits wasserfest verleimten Sperrholzplatten gedacht. Danach heißt es lüften, lüften, lüften…

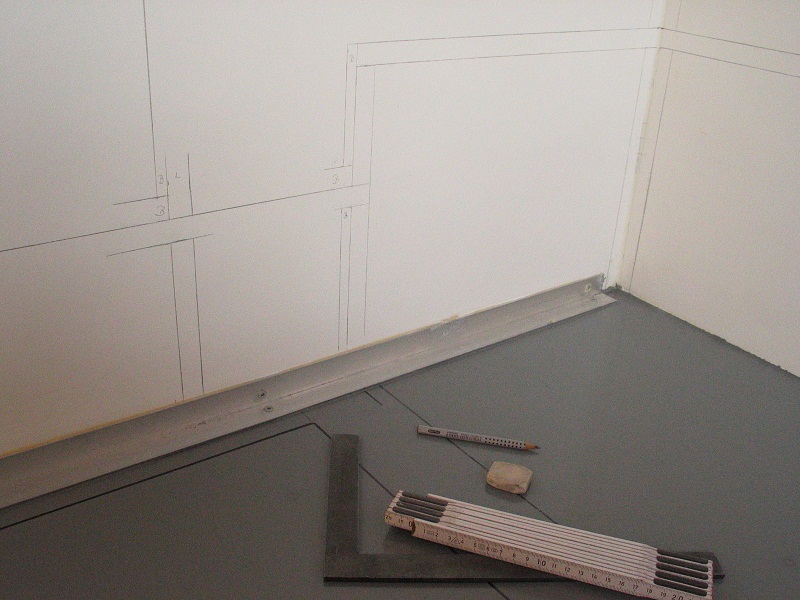

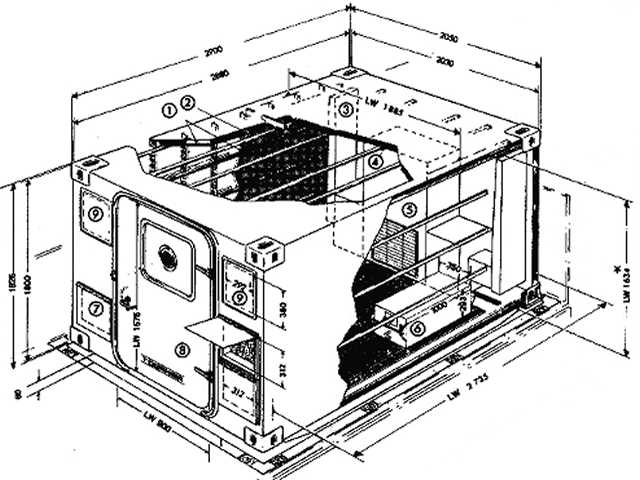

Die bestehende Planung wird jetzt auf die Wohnkabine übertragen. Hierzu werden Möbel und Wände der einzelnen Wohnbereiche genau eingezeichnet. Der Vorteil dieser Methode ist das Erkennen von Abhängigkeiten der geplanten Geräte sowie den Leitungswegen von Wasser, Abwasser und Elektroinstallation.

Genau zum richtigen Zeitpunkt haben wir im Internet noch den geplanten Gurtbock ersteigert. Das gibt uns die Möglichkeit den genauen Platz zu berücksichtigen. Jetzt werden noch alle eingezeichneten Leisten zur Befestigung von Wänden und Schränken nummeriert und in eine Liste eingetragen. Das vereinfacht im Anschluß die Holzarbeiten und erspart uns viel Lauferei.

Als nächstes beschaffen wir ca. 70 Meter Fichtenholzrahmen in der Größe 20 x 20 mm zur Befestigung von Wänden und Schränken, 12 Meter in der Größe 50 x 50 mm benötigen wir zum Bau von Stauraum und Hochbett. Mit Sika Cleaner 205 und Sikaflex 552 werden wir die Rahmen mit den Wänden verkleben. Zusätzlich fixieren wir die Verbindungen mit Torx Edelstahlschrauben in den Größen 3,5 x 30 mm und 5,0 x 60mm.

Wir schneiden in Summe 120 Holzrahmen, jeder bekommt auf der unbehandelten sägerauhen Seite eine Nummer. Mit dieser werden wir den richtigen Platz auf der Wand der Wohnkabine finden. Im Anschluß werden die Löcher für die Schrauben vorgebohrt.

Nach dem Streichen mit Holzschutz im Farbton Buche werden die Schrauben alle schon als Vorbereitung eingedreht. Da kommt dann doch eine Menge Holz zusammen.

Durch unsere jüngste Tochter als “Reporterin” werden die Aktivitäten lückenlos festgehalten. Am Anfang bringe ich den Kleber noch mit einer Handkartusche auf die Holzrahmen und spüre nach kurzer Zeit recht deutlich meine Finger. Also hole ich mir einen Kompressor mit Druckluftkartusche. Ab jetzt gehts wie geschmiert…

Für eine feste Verbindung mit der angeschliffenen GFK Innenwand werden die zu klebenden Flächen mit Sika Cleaner vorbehandelt. Zwischen Holzrahmen und Wand sollen durchgängig 2-3 mm Kleber vorhanden sein, hierzu verwenden wir 5 Meter Kabellitze des Querschnitts 1,5 mm² welche durch unsere “Reporterin” in 4 cm Stücke geschitten wird. Nachdem der Kleber abgebunden ist, lassen sich die Kabellitzen einfach mit der Kombizange herausziehen.

Durch die Vorbereitungen geht das Anbringen der Holzrahmen zügig voran.

Das Ergebnis kann sich sehen lassen.

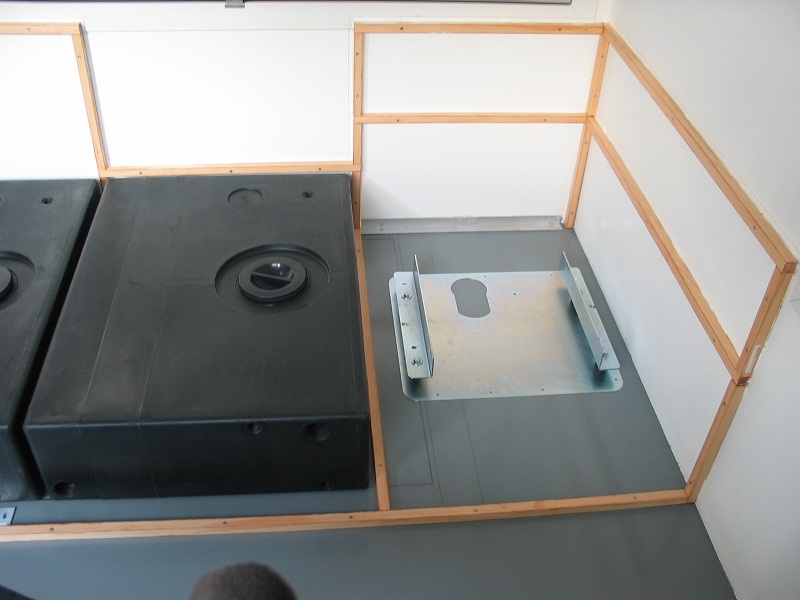

Probeweise haben wir auch einen Teil der Wasser- und Grauwassertanks an ihre Position gebracht. Der Platz für die Dieselheizung ist auch schon erkennbar.

Wir haben lange gesucht bis wir geeignetes Holz für den Innenausbau gefunden haben. Unser Geschmack geht in Richtung Holzoptik, die Auswahl des Trägerholzes ist mit Multiplex Birke schnell getroffen. Unterschiede gibt es zwischen den Oberflächen “Rohplatte”, Folie, CPL und HPL. Schwierig gestaltet sich hier die Suche nach einer einheitlichen Lösung. Die bekannten Ausbau Shops bieten zwar Platten und Umleimer an, Dekorplatten für z.B. den Kühlschrank mit der gleichen Oberfläche bekommt man dort aber leider nicht.

Mit HPL Schichtstoff als kratzfeste Oberfläche haben wir eine robuste Lösung gewählt. Eine Holzhandlung in Frankfurt verpresst den ausgewählten 0,8mm dicken Schichtstoff beidseitig mit den Trägerplatten aus 12mm Birke Multiplex. Alle Platten werden maschinell mit Umleimer versehen. Überrascht waren wir, dass diese individuelle Variante preislich auf dem Niveau der bekannten Ausbau Shops liegt.

Bevor der Innenausbau richtig losgeht, werden erstmal alle sichtbaren Flächen mit Glasfasertapete tapeziert. Die Innenwände der Kabine hatten wir schon angeschliffen, Kleber und Tapete haben wir im Baumarkt gekauft.

Nachdem die Tapete trocken ist, streichen wir die Flächen mit Latexfarbe.

Ein Vorteil unserer Holzauswahl besteht darin, dass wir auch einzelne 0,8mm dünne Schichtstoffplatten bekommen können. Diese werden mit einer dünnen Schicht Sika 552 auf die Wand der Kabine geklebt und vermitteln später den vollständigen “Schrankeindruck”.

Das Schneiden der HPL Folie ist recht anstrengend und man muss aufpassen, dass das Material nicht bricht. Jede einzelne Rückwand wird auf diese Weise geschnitten, eingepasst und mit Sika geklebt.

Auch für unsere Wand im Bad verwenden wir den HPL Schichtstoff, dieser ist Wasserresistent und vermittelt ein wenig Wohnlichkeit. Durch die sauberen Kanten werden wir keine Leisten in den Ecken verwenden, manchmal ist weniger mehr.

Richtig sicher waren wir uns nicht, hatten aber gehofft, dass der Schichtstoff für die Rundungen und Schrägen in unserem Mugel auch geeignet ist.

Sieht schon “fast” professionell aus 😉

Alle Rückwände sind geklebt, langsam kann man die gedachte Aufteilung der Möbel erkennen. Nur eine Platte ist während der Verabeitung gerissen, da hätte mehr kaputt gehen können.

Vorne kann man auf der linken Seite den Oberschrank der Dinette erkennen, rechts die Oberschränke der Küchenzeile. Die Schräge im Frontbereich der Kabine wird ebenfalls mit HPL Schichtstoffplatte beklebt, wir sind gespannt ob unsere Konstruktion Temperaturunterschiede und Vibrationen aushält.

Bevor wir die Oberschränke fertigstellen, werden auf deren Boden durchgängig die Kabelkanäle für die Elektroinstallation montiert. Die Höhe des Kabelkanals entspricht der Höhe der verwendeten Leisten der Schränke und dadurch können wir den Kanal später durch einen dünnen Schrankboden verdecken. Dieser “Zwischenraum” gibt uns auch die Möglichkeit später die Einbaulampen zu integrieren.

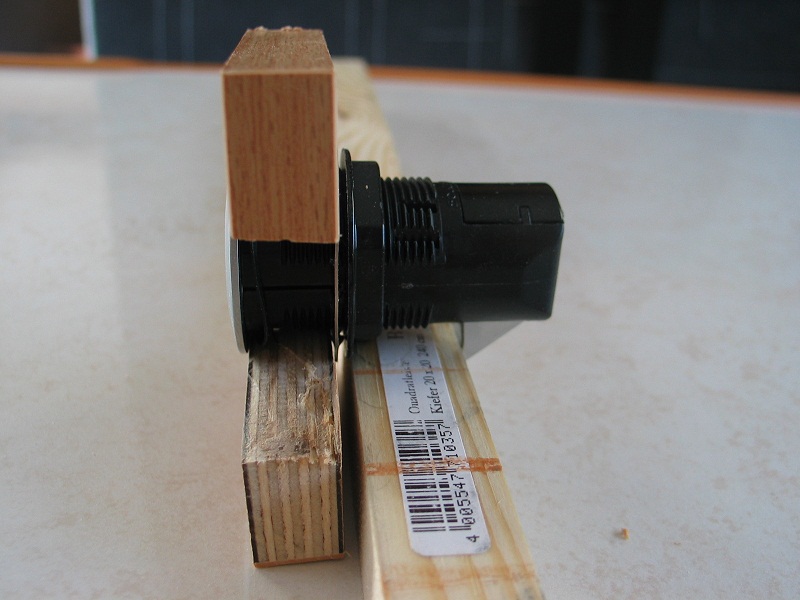

Für den Bau der Klappen unserer Oberschränke verwenden wir Southco Push Locks. Damit die Klappen später bündig schließen und ordentlich verriegeln bauen wir erst mal ein kleines “Pilotmodell”.

Der nächste Schritt ist dann der Bau der ersten “Pilotklappe”, hierfür verwenden wir ziemlich starke Federbandscharniere, mein Zeigefinger lässt grüßen

Wichtig beim Bau der Klappen ist die sorgfältige Arbeitsweise, Anzeichnen mit dünnem Bleistift, Ankörnen, Vorbohren und vorsichtig schrauben. Für die Verschraubung nehmen wir Linsenkopfschrauben 4,8 x 13mm für die Klappen und 4,8 x 19mm für die Leisten. Hier hat sich übrigens die Wahl der 20x20mm Leisten zum Bau der Möbel als Vorteil herausgestellt.

Weitere Arbeiten beschreiben wir unter den Kapiteln Wohnen, Schlafen, Küche, Bad sowie technisch geprägt unter Heizung, Klimaanlage, Wasser, Elektro, Gas und Sicherheit.